Сокращение сроков изготовления продукции и снижение себестоимости технологических операций – основные стремления современных предприятий. В этом деле наибольшую эффективность показывает внедрение нового оборудования на каждом из этапов производственного процесса. Обработка заготовки – не исключение. Оперативность задачи материалов в производство, а также качество их подготовки являются важнейшими критериями итоговой производительности предприятия. Именно по этой причине к решению вопросов резки принято подходить максимально ответственно.

Наиболее эффективно задачи резки материалов различных габаритов и твердости решают современные ленточнопильные станки. Высокопрочные стальные ленты с зубчатой режущей кромкой позволяют работать с крупными заготовками, обеспечивая оперативность и безупречную точность реза. Данный тип оборудования успешно применяется для обработки пластика, дерева, металла и других материалов.

Преимущества ленточнопильных станков в сравнении с абразивно-отрезными:

- Более высокая точность и аккуратность реза.

- Отсутствие перегрева материала в месте реза и прилегающей области (недопустимо для ряда материалов и производственных процессов).

- Отсутствие риска получения травм от частиц материала, вылетающих на большой скорости из рабочей зоны.

- Более низкая частота замены расходных материалов. Лента служит значительно дольше отрезного круга.

- Низкий уровень шума.

Выбор подходящего для конкретных целей ленточнопильного станка следует осуществлять с учетом ряда технических характеристик, включая мощность двигателя ширину реза, тип управления и др.

Производители

Лидерами среди мировых производителей ленточнопильных станков следует по праву считать следующие компании:

- CARIF (Италия)

- KASTO, BEHRINGER (Германия)

- AMADA, DAITO (Япония)

- DELTA (Корея)

- EVERISING (Тайвань)

- PROMA, BOMAR (Чехия)

- JET (Швейцария)

- DAVONA (Испания)

- DOALL (США)

Оборудование этих брендов успешно применяется на предприятиях различного профиля, работающих во многих странах мира. Это по-настоящему надежные установки, характеризующиеся высокими технико-эксплуатационными качествами.

Конструкционные особенности

Сегодня на рынке можно найти широчайший спектр ленточнопильных станков различной функциональности, габаритов и производительности. Несмотря на разнообразие, все они используют один и тот же принцип работы и имеют схожую конструкцию.

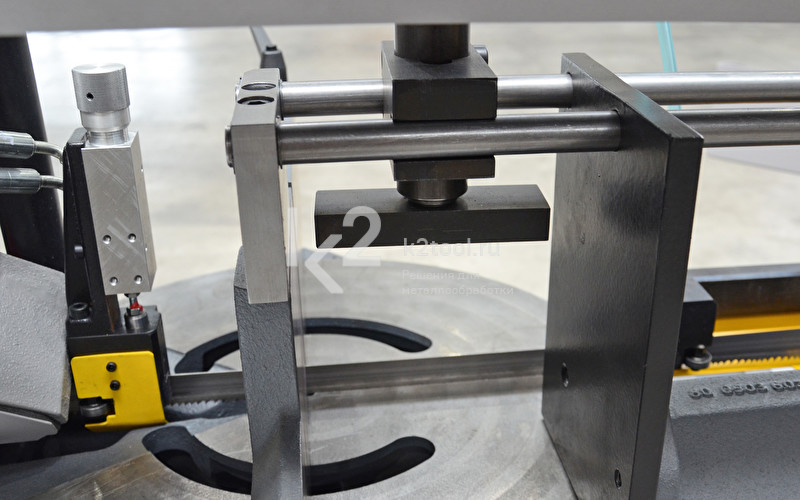

- Массивная станина, к которой крепятся все функциональные узлы станка.

- Привод с двигателем и редуктором, обеспечивающие требуемое усилие и скорость движения пилы.

- Рабочий стол, позволяющий надежно фиксировать заготовку при осуществлении реза.

- Систему охлаждения, подающую воду в рабочую зону.

- Пневматические и электромеханические приводы пильной рамы.

- Блок управления.

Расходным материалом в таком оборудовании является ленточная пила, выполненная в виде непрерывного кольца. Благодаря большой длине и системе охлаждения области реза, она имеет большой рабочий ресурс. Обеспечение лентами предприятия обходится дешевле в сравнении с абразивными отрезными кругами, при тех же объемах производства.

Группы ленточнопильных станков по конструктивному исполнению:

- Портальные. Подвижный узел с пильной рамой и неподвижный рабочий стол.

Вертикальные ручные. Управление пильной рамой и загрузка заготовки осуществляется вручную. Обрабатываемый материал на рабочем столе не фиксируется. - Маятниковые. Ленточнопильные станки данного типа имеют пильную раму раму с более чем одной степенью свободы. Оптимальный выбор для работы с трубами и профильными изделиями, так как позволяет выполнять не только перпендикулярный рез, но и под углом. В зависимости от способа управления могут быть автоматическими, ручными и полуавтоматическими.

- Двухколонные. Станки с горизонтальной пильной рамой, расположенной на двух стойках. В процессе работы рама двигается на стойках вверх-вниз строго вертикально.

Принцип работы

Рез материала на ленточнопильном станке осуществляется за счет перемещения ленты относительно заготовки. В движение ленту (через редуктор и шкив) приводит электродвигатель. Оборудование не требует особой подготовки к работе. Его можно эксплуатировать по назначению сразу после включения привода.

За счет равномерного распределения давления на заготовку и точному ходу пилы, ленточнопильный станок позволяет выполнять тонкий распил. Кроме того, многие модели оборудования могут резать заготовку не только перпендикулярно ее оси, но и под углом до 60 градусов.

Степени автоматизации

В зависимости от способа управления выделяют автоматические, полуавтоматические и ручные ленточнопильные станки. Самым простым по конструкции и доступным по цене является ручной станок. Его пильная рама сбалансирована относительно оси вращения и приводится в движение усилием оператора. Одновременно с простотой и низкой стоимостью обслуживания, этот вид оборудования обладает рядом недостатков:

- Неравномерная нагрузка в области реза.

- Вибрация, связанная с ручным опусканием и удерживанием пильной рамы.

- Необходимость периодической регулировки шкивов привода режущей ленты.

Кроме того, производительность ручной пилы существенно ниже, чем автоматической и потому такое оборудование применяется на небольших предприятиях, или в качестве вспомогательной установки.

Модель Bomar Ergonomic 320.258 DGH – современный вариант второго типа станка, полуавтоматического. В таком оборудовании пильная рама приводится в движение при помощи гидравлического привода. Функции оператора: слежение за состоянием оборудования и ручная подача заготовки.

Особенности работы полуавтоматического ленточнопильного станка:

- фиксация заготовки на столе;

- равномерность давления и скорости резки обеспечивается гидроцилиндром;

- автоматический подъем рамы после окончания реза.

Автоматические ленточнопильные станки, такие как Bomar ProfiCut 275.230 GANC, характеризуются высокой производительностью и удобством в эксплуатации. Это дорогостоящее оборудование, которое целиком и полностью оправдывает себя на при больших объемах производства, а также при необходимости обработки массивных заготовок. Здесь оператору не требуется прикладывать какие-либо физические усилия. Все функции станка вызываются с пульта.